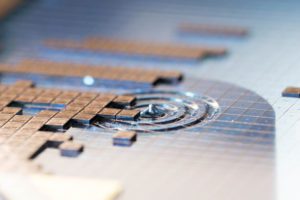

Dank neuester Laserrillungstechnik können Hersteller die Die-Trennung optimieren, indem sie herkömmliches Blade Dicing (Zersägen des Wafers mit Sägeblättern) und Laserrillungsmethoden kombinieren, um einzelne Chips (Dies) vom Siliziumwafer zu trennen. Allerdings ist dies immer noch ein kostspieliger und zeitaufwändiger Prozess, da die Rille einer Sichtprüfung durch den Mikroskopbediener unterzogen werden muss, wodurch individuelle Abhängigkeiten entstehen. Mit dem Vision PE Mikroskopiesystem bietet Clemex ein neues automatisiertes Verfahren, das den Zeitaufwand des Technikers für die Die-Analyse reduziert und gleichzeitig die Genauigkeit der Messung verbessert.

Seitdem Siliziumwafer mehrere Dies aufnehmen können, gestaltet sich das sichere und gleichmäßige Entfernen dieser Dies als problematisch. Normalerweise wird der Wafer mit einem extrem scharfen Sägeblatt um die Dies herum durchgesägt, wobei ein Puffer aus Material und dem Die in der Mitte zurückbleibt.

Seitdem Siliziumwafer mehrere Dies aufnehmen können, gestaltet sich das sichere und gleichmäßige Entfernen dieser Dies als problematisch. Normalerweise wird der Wafer mit einem extrem scharfen Sägeblatt um die Dies herum durchgesägt, wobei ein Puffer aus Material und dem Die in der Mitte zurückbleibt.

Es gibt jedoch einige Probleme beim Blade Dicing, da selbst das schärfste Sägeblatt immer noch Spannungen im Die und dem gesamten Wafer verursachen kann. Es ist allgemein anerkannt, dass durch den Schleif- und Schermechanismus der Säge, die den Wafer zersägt, Defekte im Wafer entstehen. Diese Defekte können Passivierungen und das Abblättern von Metallschichten, Absplitterungen, Risse und eine Delamination des Zwischenschicht-Dielektrikums (ILD) induzieren, die alle vermieden werden müssen, um Stabilität zu gewährleisten.

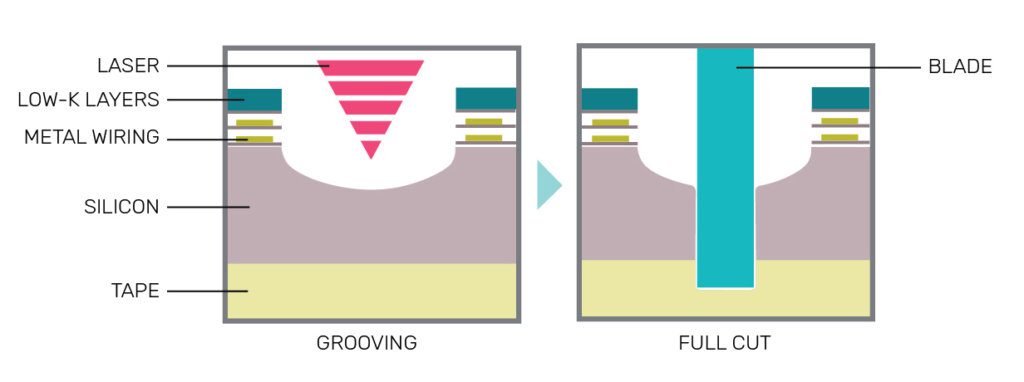

Um diese Probleme zu vermeiden, müssen die Hersteller eine alternative Methode anwenden, um eine qualitativ hochwertige Bearbeitung mit minimaler Delamination des Wafers vor der Die-Trennung zu erreichen: die Laserrillung. Sie bietet einen Vorschnitt des Wafers, der Spannungen reduziert und einer Sichtprüfung unterzogen werden kann, um eine korrekte Platzierung der Rillen zu gewährleisten. Nach erfolgreicher Analyse der Laserrillen kann dann im letzten Schritt das Blade Dicing durchgeführt werden.

Die Laserrillung basiert auf thermischer Energie ohne direkten Kontakt zwischen Werkzeug und Werkstück. Per gebündeltem Hochenergie-Laserstrahl wird thermische Energie auf den Wafer übertragen und von den obersten ILD-Metallschichten mit niedriger thermischer Energie absorbiert. Diese Metallschichten erhitzen sich und schmelzen zu geschmolzenen und verdampften Feststoffen, die durch gerichteten Druckluftstrom entfernt werden können. Der Wafer weist nun eine deutliche Rille auf, die dünner und weitaus weniger widerstandsfähig gegen das Blade Dicing ist, wodurch sich das Die sauberer entfernen lässt.

Daher ist die Laserrillung mittlerweile die erste Wahl für Hersteller, die die Wafer-Vereinzelung qualitativ verbessern wollen. Aber auch dieses Verfahren hat seine Nachteile. Der Laser selbst ist ein komplexes System, das immer wieder akkurat über dem Wafer positioniert werden muss, um sicherzustellen, dass an der richtigen Stelle gerillt wird. Die Rillung selbst muss äußerst präzise sein und der vom Hersteller festgelegten Form und Toleranz entsprechen. Eine Rillung, die diese Toleranz nicht erfüllt, kann zu einer unsachgemäßen Die-Trennung führen und das Die unbrauchbar machen. Der Mikroskopbediener muss viel Zeit darauf verwenden, die Toleranzen der Rillen für das Dicing zu analysieren.

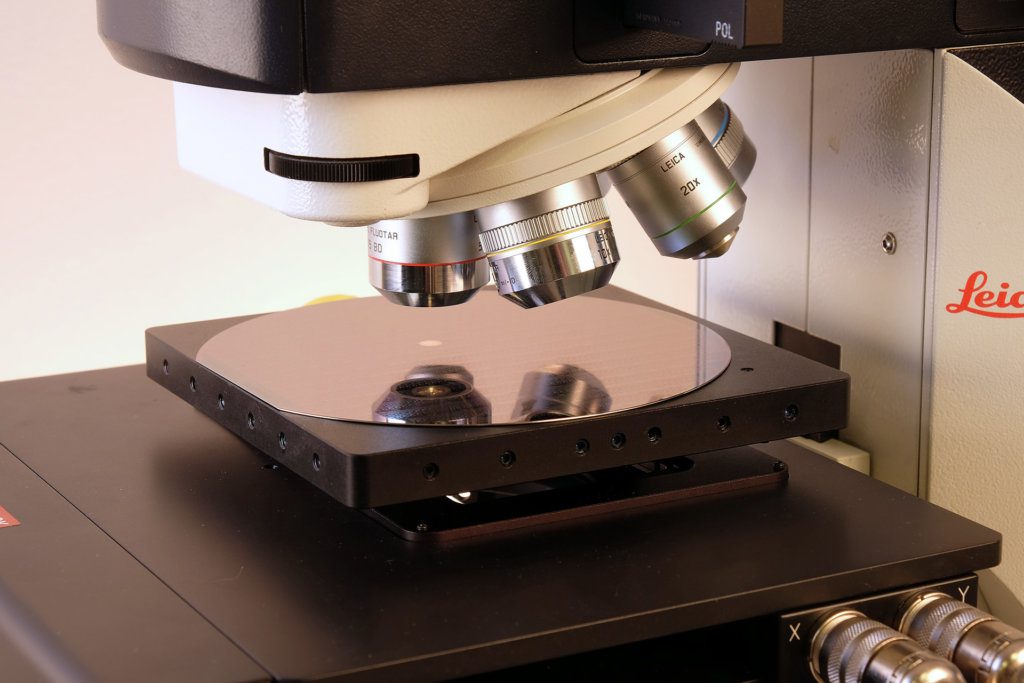

Mit dem Vision PE Mikroskopiesystem hat Clemex eine neue Methode entwickelt, um die Analyse des Abstands zwischen der Rille und dem Rand des Dies zu automatisieren.

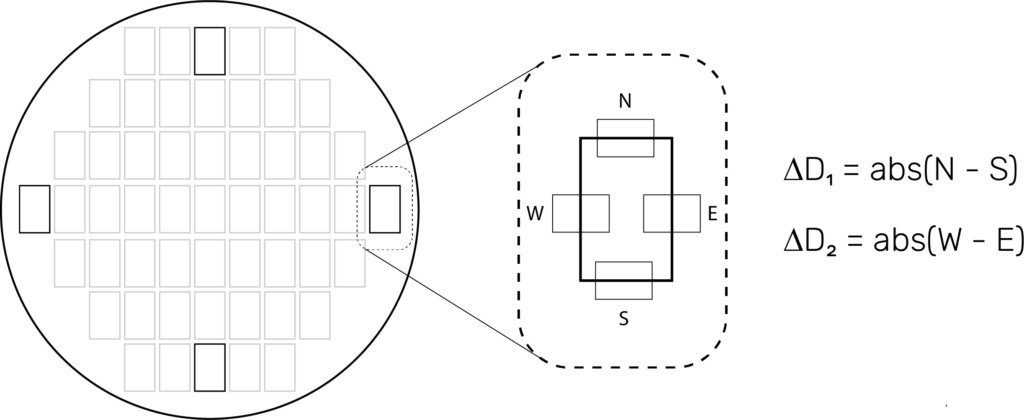

Zuerst wird der Wafer korrekt unter der Linse positioniert. Dazu wird ein Referenzpunkt verwendet, an dem der gesamte Wafer korrekt ausgerichtet wird. Danach wird jedes Die an den Außenseiten oder Mittelpunkten des Wafers korrekt analysiert.

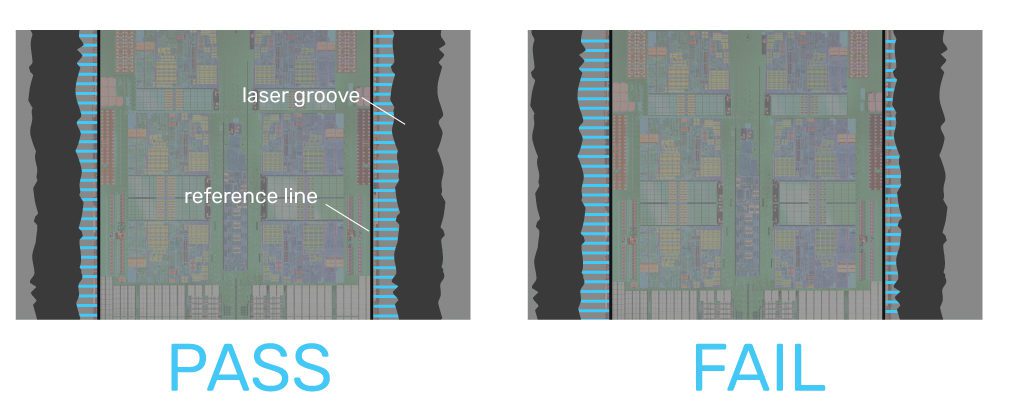

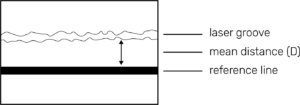

Nach der Analyse der Referenzpunkte kann die Laserrille selbst analysiert werden. Dazu wird mittels einer Referenzlinie, die um das Die gezogen wurde, der gemittelte Abstand zwischen dieser Linie und der Rille gemessen. Da dieser Abstand leicht variieren kann, wird ein mittlerer Abstand ΔD verwendet.

Um den gemittelten Gesamtabstand zu erhalten, wird der absolute Abstand der oberen Kante des Dies von dem der unteren Kante subtrahiert, um eine Differenz der Abstände zu erhalten: ΔD1. Dies wird für die rechte und linke Kante wiederholt, um den ΔD2-Wert zu ermitteln. Am besten sind ΔD-Werte nahe 0 mit Toleranzen, die einen Pass/Fail-Schwellenwert bilden.

Wenn entweder ΔD1 oder ΔD2 über der für das Entfernen des Dies erforderlichen Toleranz liegt, müssen die Laserrillungsverfahren überprüft werden. Die Rillung hat nicht wie vorgesehen funktioniert und das Die kann nicht unbeschädigt entfernt werden.

Dieser Prozess wird für alle Dies auf dem Wafer wiederholt, und zwar unter zeitlicher Beschränkung. Dank der extrem flexiblen Anpassbarkeit von Vision PE kann die Analyse erfolgreich durchgeführt werden. Das gesamte Programm nutzt bedingungsbezogene Anweisungen und automatisches Zentrieren. Es bewegt sich von Zielpunkt zu Zielpunkt und ergibt ein klares, scharfes Bild aus großen Entfernungen. Dies kann sich als schwierig erweisen, wenn der Siliziumwafer einen Durchmesser von bis zu 300 mm hat.

Derzeit sind Chiphersteller von menschlichen Bedienern abhängig, die die Toleranz per Sichtprüfung beurteilen. Dieser Prozess ist unglaublich zeitaufwändig und fehleranfällig, aber es gab bisher keine Alternative. Der hier beschriebene Prozess, bei dem die hervorragenden Funktionen des Vision PE Systems zum Einsatz kommen, ermöglicht den Herstellern, ihre Laserrillenanalyse auf einem Siliziumwafer zu automatisieren.

Referenzen

"Laser Grooving Characterization for Dicing Defects Reduction and its Challenges" – Koh Wen Shi, Lau Teck Beng, Yow K.Y., 11th Electronics Packaging Technology Conference, 2009

Siehe: https://ieeexplore.ieee.org/stamp/stamp.jsp?tp=&arnumber=5416427

"Micro-grooving of silicon wafer by Nd:YAG laser beam Machining" – Sherpa TD, Pradhan BB, International Conference on Mechanical, Materials and Renewable Energy, 2018 Siehe: https://iopscience.iop.org/article/10.1088/1757-899X/377/1/012219/pdf

"Laser grooving of semiconductor wafers: comparing a simplified numerical approach with experiments" –

van Soestbergen M, Zaal JJM, Swartjes FHM, Janssen JHJ, 16th International Conference on Thermal, Mechanical and Multi-Physics Simulation and Experiments in Microelectronics and Microsystems, 2015

Siehe: https://ieeexplore.ieee.org/stamp/stamp.jsp?tp=&arnumber=7103120

"Methods of Laser Dicing"

Siehe: https://www.disco.co.jp/eg/laser/method.html

"The Application of Laser in WLCSP Process"

Siehe: http://www.semicontaiwan.org/en/sites/semicontaiwan.org/files/data16/docs/1%20-%20The%20Application%20of%20Laser%20in%20WLCSP%20Process-final-Amkor.pdf